-

139-0297-3907

-

139-0297-3907

发布时间:2020-12-28 13:53:07 作者:永春

点胶机,专门对流体进行控制的点胶设备。在点胶过程中,会遇到点胶工艺缺陷,在这里,小编给大家解说一下点胶机点胶工艺常见缺陷与解决方法:

从6个点来分析点胶机点胶工艺常见缺陷与解决方法:

1)拉丝/拖尾

现象:拉丝/拖尾,点胶中常见缺陷

产生原因:点胶机胶嘴内径太小,点胶压力太高,胶嘴离PCB的间距太大,粘胶剂过期或品质不好,贴片胶黏度太高,从冰箱中取出后未能恢复到室温,点胶量太多等。

解决办法:改换内径较大的胶嘴,降低点胶压力,调节“止动”高度,换胶,选择适合黏度的胶种,从冰箱中取出后应恢复到室温(约4h),调整点胶量。

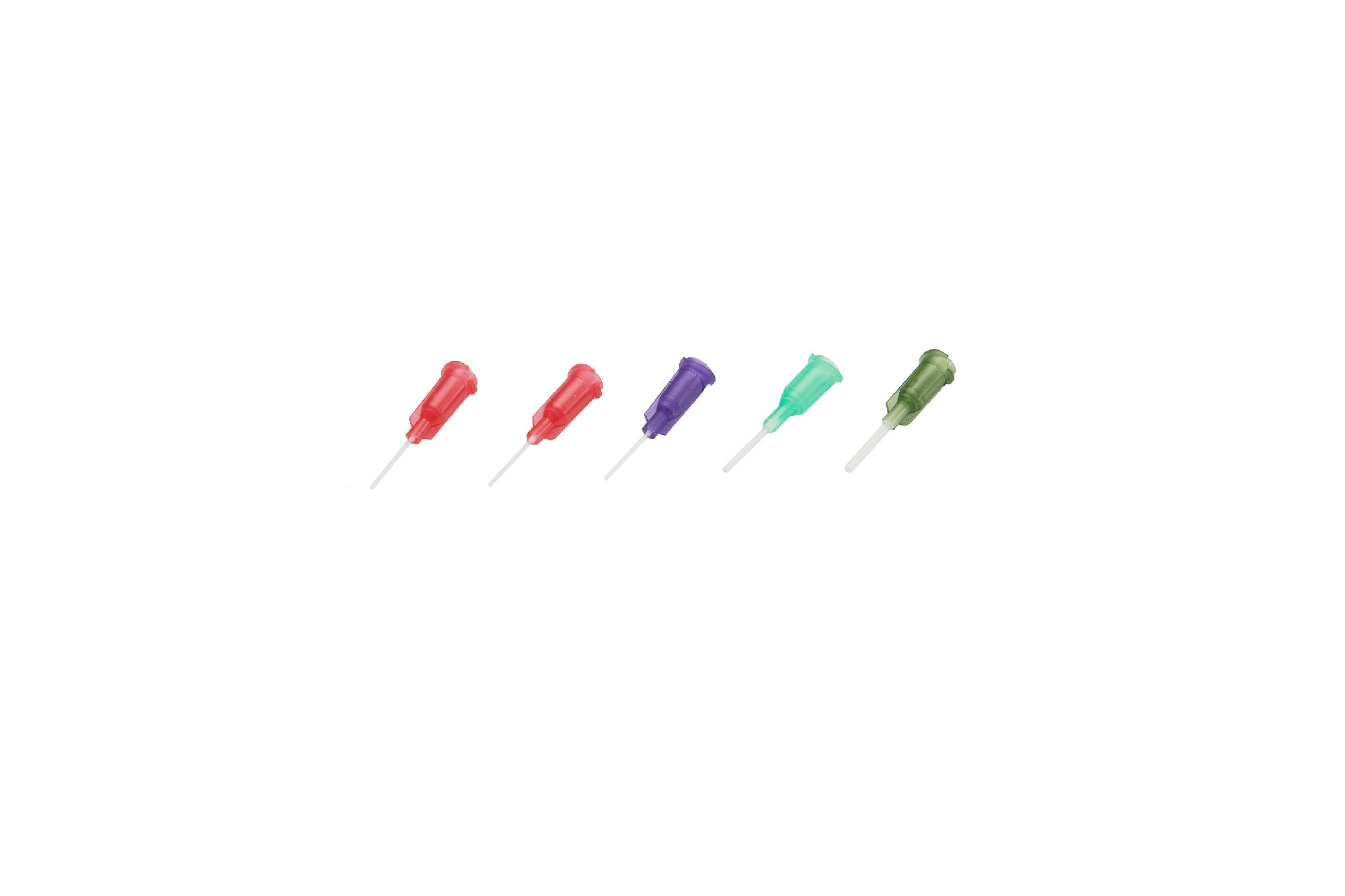

2)胶嘴堵塞

现象:胶嘴出量偏少活没有胶点出来。

产生原因:针孔内未完全清洗干净,贴片胶中混入杂质,有堵孔现象,不相容的胶水相混合。

解决办法:换清洁的针头,换质量较好的贴片胶,贴片胶牌号不应搞错。

3)孔打

现象:只有点胶动作,无出现胶量。

产生原因:混入气泡,胶嘴堵塞。

解决方法:注射筒中的胶应进行脱气泡处理(特别是自己装的胶),按胶嘴堵塞方法处理。

4)元器件偏移

现象:固化元器件移位,严重时元器件引脚不在焊盘上。

产生原因:贴片胶出胶量不均匀(例如片式元件两点胶水一个多一个少),贴片时,元件移位,贴片胶黏力下降,点胶后PCB放置时间太长,胶水半固化。

解决办法:检查点胶机的胶嘴是否有堵塞,排除出胶不均匀现象,调整贴片机工作状态,换胶水,点胶后PCB放置时间不应过长(小于4h)。

5)固化后,元器件黏结强度不够,波峰焊后会掉片

现象:固化后,元器件黏结强度不够,低于规范值,有时用手触摸会出现掉片。

产生原因:固化后工艺参数不到位,特别是温度不够,元件尺寸过大,吸热量大,光固化灯老化,胶水不够,元件/PCB有污染。

解决办法:调整固化曲线,特别是提高固化温度,通常热固化胶的峰值固化温度很关键,达到峰值温度易引起掉片,对光固化胶来说,应观察光固化灯是否老化,灯管是否有发黑现象,胶水的数量,PCB/元件是否有污染。

6)固化后元件引脚上浮/移位

现象:固化后元件引脚浮起来或移位,波峰焊后锡料会进入焊盘,严重时出现短路和开路。

产生原因:贴片胶不均匀,贴片胶量过多,贴片时元件偏移。

解决办法:调整点胶机的点胶工艺参数,控制点胶量,调整贴片工艺参数。

深圳市永春实业有限公司,专业视觉点胶机厂家,专注品质多年,诚信服务,与国内多家企业合作案例,深得好评,公司拥有一支多年经验工程师,对设备问题都能很好解决,如有什么疑问可来电咨询!